本文主旨:針對靜壓會對差壓變送器的測量準確度產(chǎn)生顯著影響的問題,研制了一種新型的靜壓跟隨式差壓變送器在線檢測裝置。該裝置是基于差壓傳感器直接測量差壓的原理,采用一個高精度的差壓傳感器作為標準器,在靜壓跟隨條件下進行差壓變送器的檢測。研究中采用了#小二乘法曲線擬合的修正方法,以降低差壓型標準器的靜壓影響誤差,提高標準器的準確度。

0 引言

差壓變送器實際使用時是在靜壓狀態(tài)下測量液體、氣體和蒸汽的差壓,并將差壓變量轉(zhuǎn)換為可傳送的標準化輸出信號,主要用于工業(yè)過程差壓參數(shù)的測量和控制。但是目前差壓變送器的檢測通常是在低壓端通大氣的情況下進行的,沒有在變送器高、低壓兩端口施加靜態(tài)過程壓力,也就是在非靜壓狀態(tài)進行檢測,與實際使用狀態(tài)不一致。據(jù)報道,英國、挪威和法國在近幾年,從 14 個主要制造廠取得的16 臺差壓變送器樣品的靜壓性能進行了評估,取得了如下的結(jié)果:11 臺儀表未能滿足制造廠關(guān)于靜壓影響的規(guī)定指標,靜壓的影響遠大于儀表的準確度要求,其中 2 臺儀表在規(guī)定的靜壓值情況下,其量程的變化是其允許誤差的 4 倍,可見,靜壓對差壓變送器技術(shù)特性影響極大。對于靜壓性能差的差壓變送器,在靜壓下的差壓檢測結(jié)果會產(chǎn)生很大的誤差,如果在檢測差壓變送器時沒有施加規(guī)定的靜態(tài)過程壓力,則檢測的可信度就會大大降低。我國《壓力變送器guojia計量檢定規(guī)程》對差壓變送器靜態(tài)過程壓力和靜壓影響有特別的規(guī)定 [1] 。

所以針對靜壓會對差壓變送器的差壓測量產(chǎn)生靜壓影響誤差的問題[2] ,研究了一套靜壓跟隨式差壓變送器在線檢測裝置,在靜壓條件下進行差壓的測量。

1 總體設(shè)計

靜壓跟隨式

差壓變送器在線檢測裝置是基于差壓傳感器直接測量差壓的原理,采用一個高精度的差壓傳感器作為標準器,在高靜壓條件下進行差壓變送器的檢測。由于高精度差壓傳感器本身就具有高靜壓下測量差壓的性能,所以選擇合適的高精度差壓傳感器直接測量差壓是可行的。傳感器型式的檢測裝置不同于傳統(tǒng)的活塞式檢測裝置,更適合用于現(xiàn)場。

另外,項目研發(fā)的裝置用于在線檢測,該裝置的準確度等級是根據(jù)現(xiàn)場差壓變送器的技術(shù)指標來定位的,在線檢測的差壓變送器多為 0. 5 級及以下準確度等級,所以該項目選擇 0. 05 級高精度差壓傳感器作為在線測量裝置的計量標準器。

2 裝置的結(jié)構(gòu)和工作原理

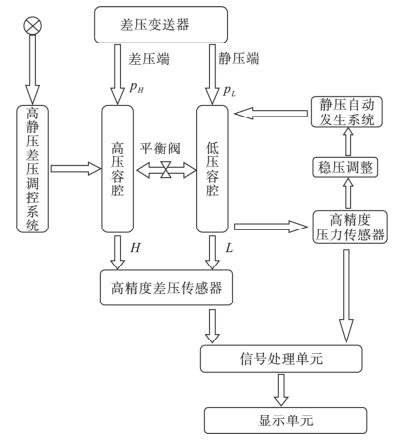

靜壓跟隨式差壓變送器的在線檢測裝置主要由高精度的差壓傳感器、壓力傳感器、靜壓自動控制系統(tǒng)、高靜壓差壓調(diào)控系統(tǒng)、平衡閥和信號處理電路及顯示單元等幾大部分組成,其結(jié)構(gòu)原理框圖如圖 1所示。

在線檢測裝置基于差壓傳感器直接測量差壓的原理,但靜態(tài)工作壓力應(yīng)保持在工作壓力狀態(tài),即靜壓下的差壓測量。

高精度差壓傳感器的高、低壓側(cè)通過高、低壓容腔分別與被測差壓變送器的高、低壓側(cè)相連接,高、低壓容腔由一只平衡閥相連通。靜壓自動控制系統(tǒng)產(chǎn)生規(guī)定的靜壓壓力 p 0 送至低壓容腔,待壓力平衡穩(wěn)定后,高精度壓力傳感器采集到低壓容腔壓力值p L ,由于平衡閥開啟,高壓容腔壓力 p H 與低壓容腔壓力 p L 相等,且均為靜壓壓力值,即 pH = p L = p 0 ,此時差壓為零。

關(guān)閉平衡閥,應(yīng)用壓力動態(tài)密封法,靜壓自動控制系統(tǒng)對低壓容腔進行自動控壓,經(jīng)過穩(wěn)壓調(diào)整,使其壓力始終保持靜壓值 p 0 。同時手動調(diào)節(jié)高靜壓差壓調(diào)控系統(tǒng),采用靜壓跟隨的差壓調(diào)控技術(shù),增大高壓容腔的壓力值,分別送至差壓變送器和高精度差壓傳感器的高壓側(cè),與低壓側(cè)形成壓力差,于是高精度差壓傳感器直接采集到差壓值 p,經(jīng)過信號處理單元處理,#終以數(shù)顯的形式在顯示裝置上指示出差壓值 p,這里的 p 即為標準的差壓值,換算成理論輸出電流值,與被測差壓變送器的實際輸出值之差即是差壓變送器的測量誤差。

繼續(xù)調(diào)節(jié)高靜壓差壓調(diào)控系統(tǒng),可得到在恒定靜壓下的各個差壓值,由高精度差壓傳感器測量并顯示在裝置的顯示單元上。以上過程實現(xiàn)了差壓變送器靜壓跟隨下差壓測量。

3 裝置中標準器的選擇

3. 1 標準器量值溯源的測量模型

高精度差壓傳感器是裝置的標準器,如何選擇準確度較高的差壓傳感器是項目研究的關(guān)鍵。該項目用高靜壓氣體差壓活塞式壓力計作為高精度差壓傳感器的上一級計量標準器,進行量值傳遞。

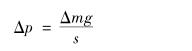

高精度差壓傳感器進行量值溯源的測量模型為:

由測量模型可見,差壓測量值的不確定度主要是由砝碼質(zhì)量 Δm、活塞有效面積 s 和重力加速度 g的不確定度分量引入的,如果各不確定度分量數(shù)值較小,則差壓測量值的不確定度數(shù)值也較小。經(jīng)過比較分析,將 0. 05 級的高精度差壓傳感器量值溯源至 0. 01 級的高靜壓氣體差壓活塞式壓力計,符合量傳體系的要求。

3. 2 標準器靜壓影響誤差的修正

由于高精度差壓傳感器本身是差壓型的傳感器,無論從理論分析還是實際測量都可以發(fā)現(xiàn)靜壓對差壓示值的影響。為提高差壓傳感器的準確度,采用了多重誤差曲線的擬合,以減小差壓傳感器的輸出誤差。

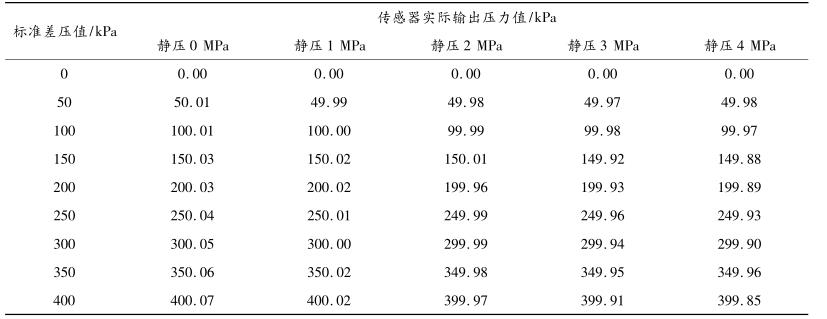

用 0. 01 級高靜壓氣體差壓活塞式壓力計,分別在靜壓 0,1,2,3,4 MPa 的條件下,對 0. 05 級的差壓傳感器(壓力輸出)進行了 3 個循環(huán)共 6 次測量,取6 次測量的平均值為傳感器實際輸出壓力值,測試數(shù)據(jù)如表 1 所示。

測試數(shù)據(jù)表明,在相同靜壓作用下,基本上差壓越大誤差也越大,大致呈線性。隨著靜壓的增大,測量誤差隨之增大。所以shou先對相同靜壓下,傳感器的實際輸出差壓值進行線性擬合 [3] 。

設(shè) x 為標準差壓值,z 為傳感器實際輸出差壓值,利用#小二乘法的線性擬合,得到 0,1000,2000,3000,4000 kPa 的靜壓作用下的直線方程分別為:

z =1. 000 173x -0. 001 333 (1)

z =1. 000 053x -0. 001 778 (2)

z =0. 999 953x -0. 005 111 (3)

z =0. 999 847x -0. 018 222 (4)

z =0. 999 750x -0. 021 111 (5)

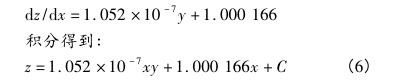

對式(1) ~ 式(5)分別求導,得到不同靜壓(0,1000,2000,3000,4000 kPa) 下 dz/dx 的值分別為1. 000 173,1. 000 050,0. 999 953,0. 999 847,0. 999 750。

設(shè) y 為靜壓力值,則不同靜壓與 dz/dx 的函數(shù)關(guān)系可運用#小二乘法進行線性擬合得到:

根據(jù)以上分析可知,式(6)中的 C 與靜壓值 y有以下對應(yīng)關(guān)系:

y =0 時,C 1 = -0. 001 333;

y =1000 時,C 2 = -0. 001 778;

y =2000 時,C 3 = -0. 005 111;

y =3000 時,C 4 = -0. 018 222;

y =4000 時,C 5 = -0. 021 111。

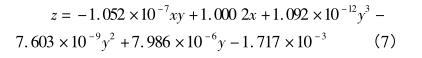

由此可見,C 函數(shù)可近似為高次方曲線,再一次利用#小二乘法進行曲線擬合可以得到修正公式:

采用式(7)進行修正后,對于靜壓為 0,1,2,3,4 MPa時的#大誤差均有所減少。通過靜壓影響誤差的修正,將高精度差壓傳感器的差壓測量的準確度進行了優(yōu)化,減少了靜壓帶來的影響,提高了標準器的準確度。

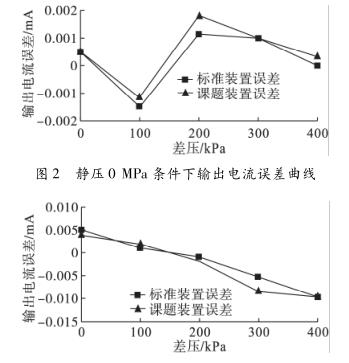

4 實驗

用靜壓跟隨式差壓變送器在線檢測裝置(課題裝置)測試了一臺差壓變送器,在不同靜壓條件下的電流輸出,與高靜壓氣體差壓活塞式壓力計(標準裝置)測量結(jié)果進行比對,結(jié)果如圖2 ~圖6 所示。

從以上各圖可知:2 個測量結(jié)果具有良好的一致性,靜壓跟隨式差壓變送器在線檢測裝置的檢測結(jié)果完全可信。

5 結(jié)論

靜壓跟隨式差壓變送器在線檢測裝置基于差壓傳感器直接測量差壓的原理,較好地實現(xiàn)了差壓變送器在靜壓條件下差壓的在線檢測。該文提出的關(guān)于靜壓影響的數(shù)據(jù)擬合曲線是一種思路和嘗試,今后可通過大量的實驗數(shù)據(jù)來整理得出靜壓對各類型差壓壓力儀表誤差的影響曲線,建立數(shù)學模型,減小靜壓影響誤差,為差壓型壓力儀表的質(zhì)量提升提供技術(shù)支持。

注明,三暢儀表文章均為原創(chuàng),轉(zhuǎn)載請標明本文地址